新聞中心

NEWS

激光切割技術(shù)全面解析

2025-03-05

2025-03-05

激光切割技術(shù)

,自上世紀70年代首次亮相以來,便在現(xiàn)代工業(yè)生產(chǎn)中大放異彩。無論是鈑金、塑料,還是玻璃、陶瓷、半導體,甚至是紡織品、木材和紙質(zhì)等材料,都成為了激光切割的舞臺。展望未來,精密加工和微加工領(lǐng)域?qū)す馇懈畹男枨笠矊⒀该驮鲩L。

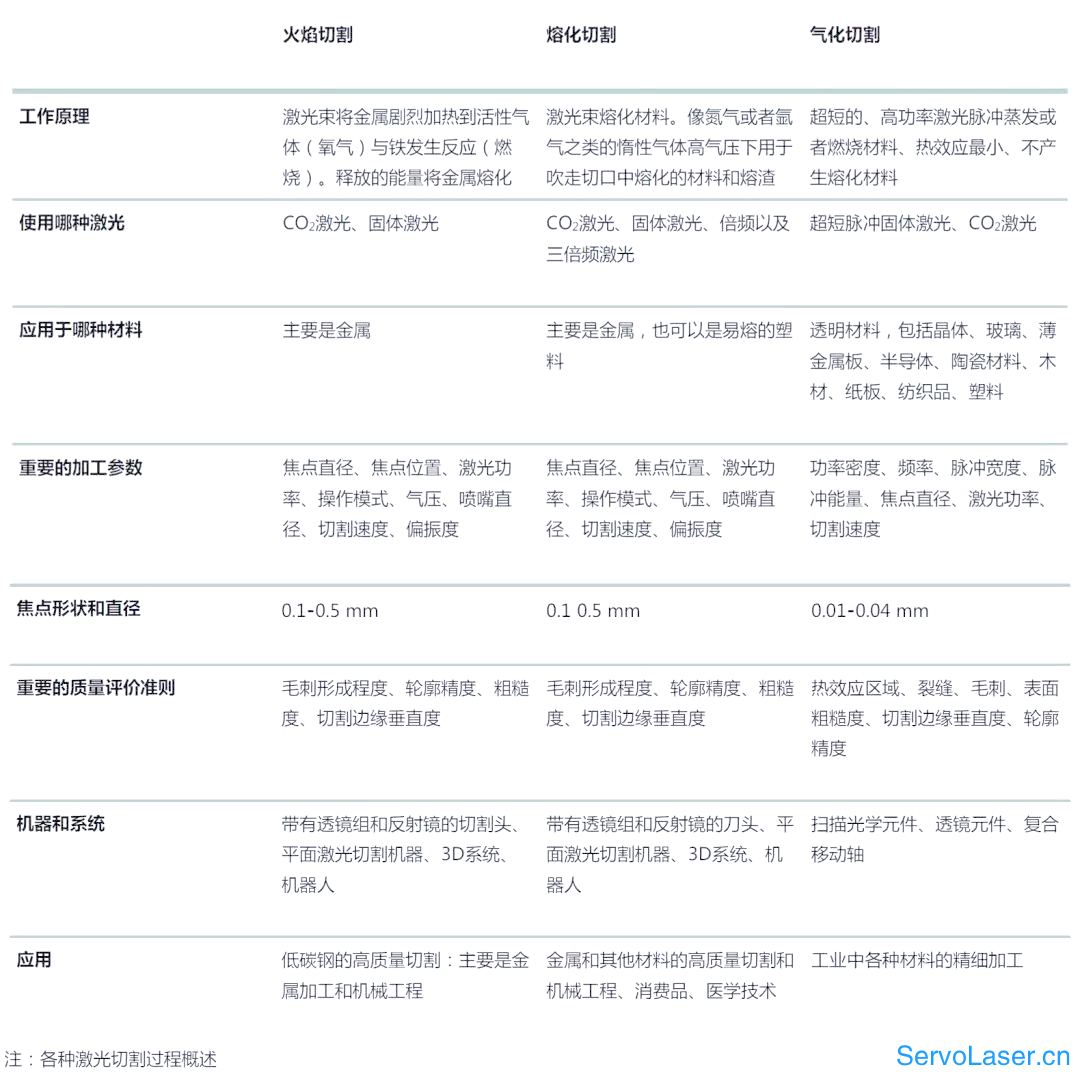

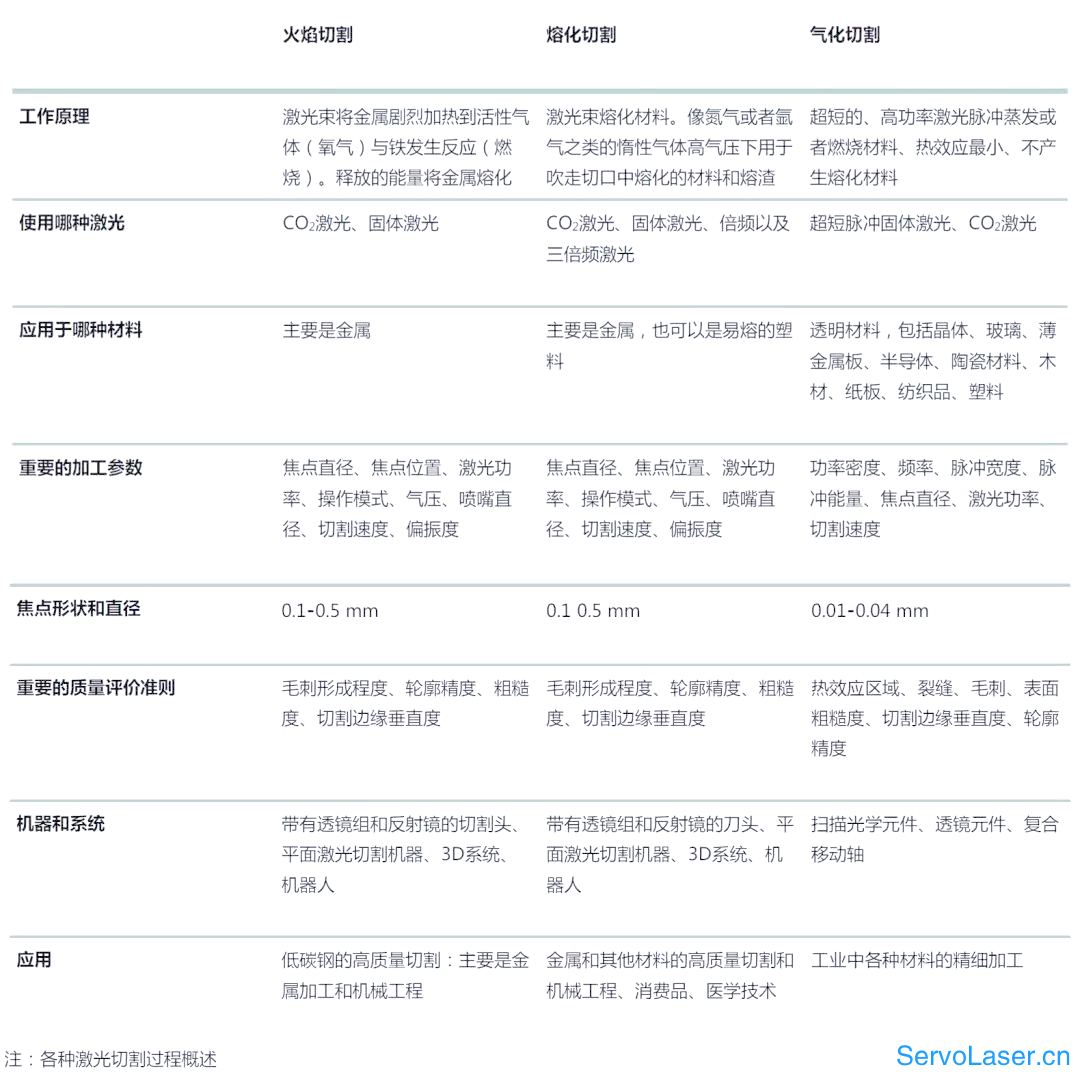

激光切割的原理并不復雜

。當高強度的激光束聚焦在工件上時,照射區(qū)域會迅速升溫,導致材料熔化或氣化。一旦激光穿透工件,切割過程便悄然展開:激光束沿著預先設定的輪廓線移動,同時熔化材料。此時,一股噴射氣流將熔融物從切口吹走,留下一條僅與聚焦激光束寬度相當?shù)恼p。

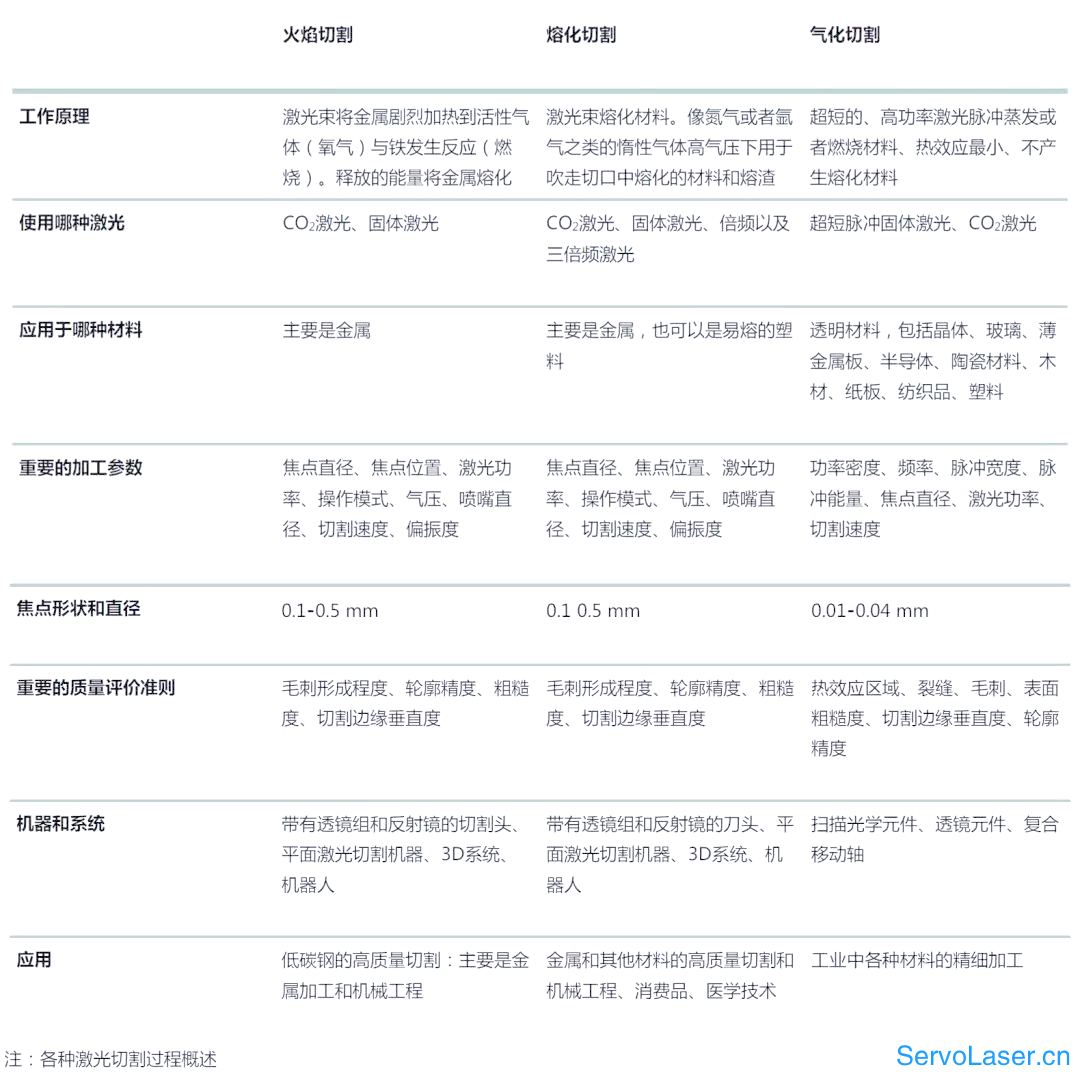

而火焰切割

,則是在切割低碳鋼時常用的工藝。它利用氧氣作為切割氣體,經(jīng)過加壓后吹入切口。在那里,被加熱的金屬與氧氣發(fā)生劇烈反應,燃燒并氧化。這種化學反應釋放的能量巨大,甚至能達到激光能量的五倍,從而助力激光束進行高效切割。

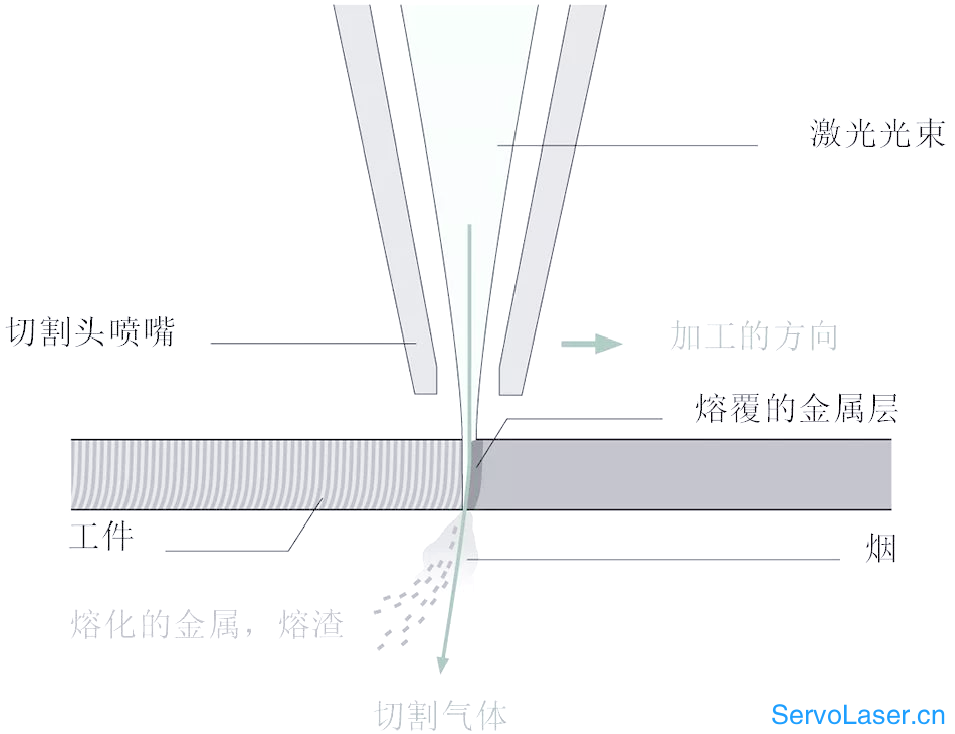

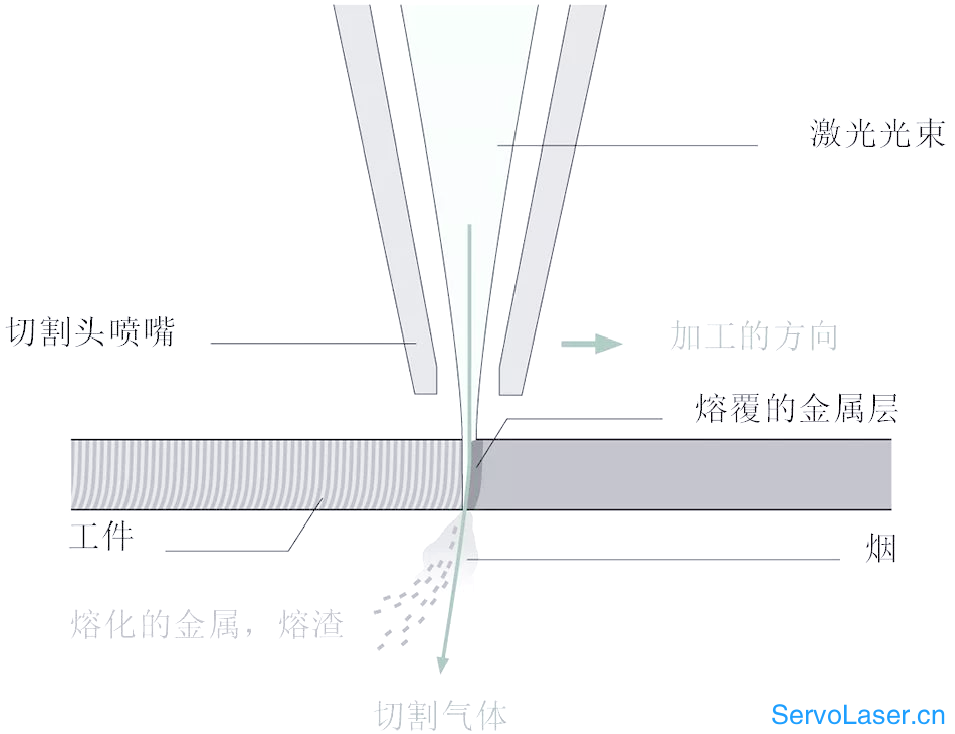

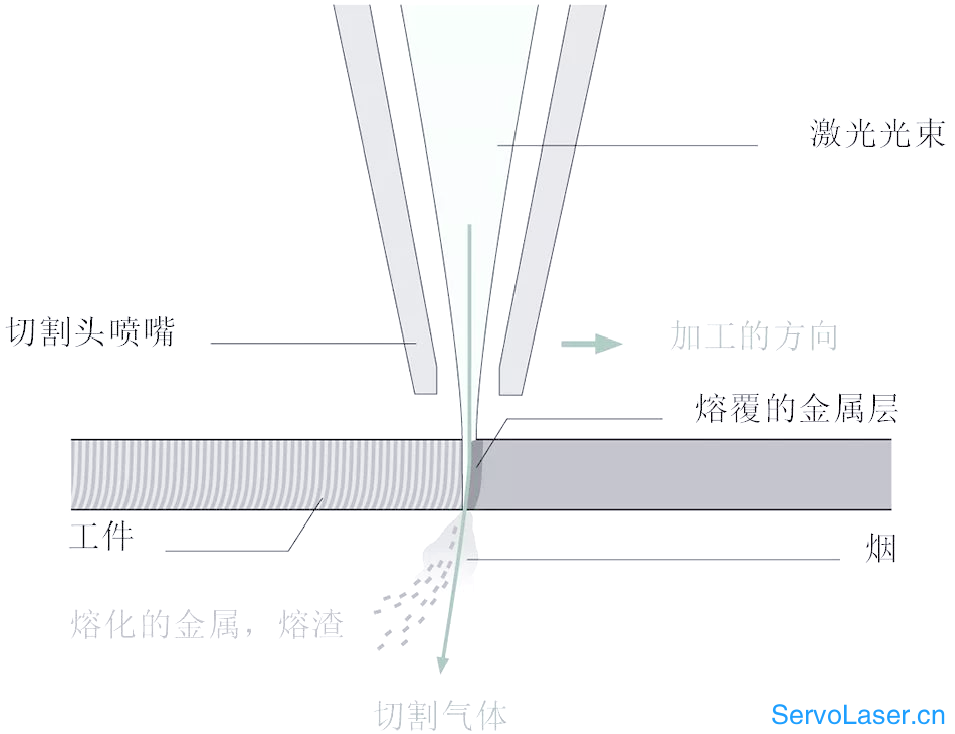

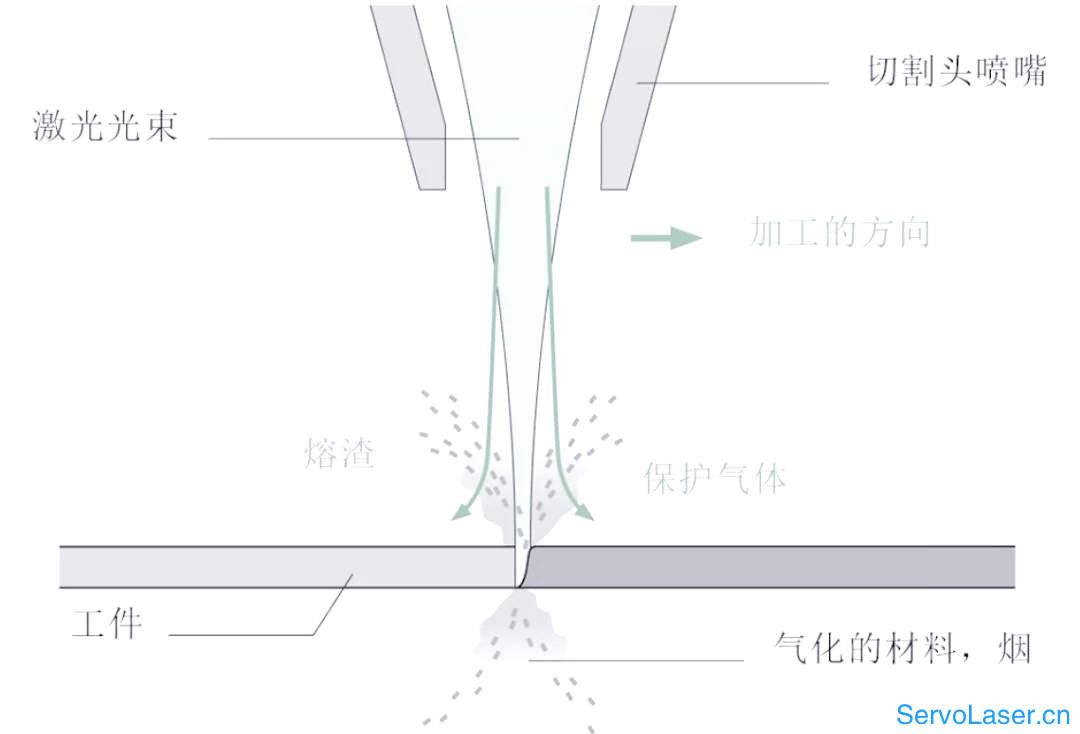

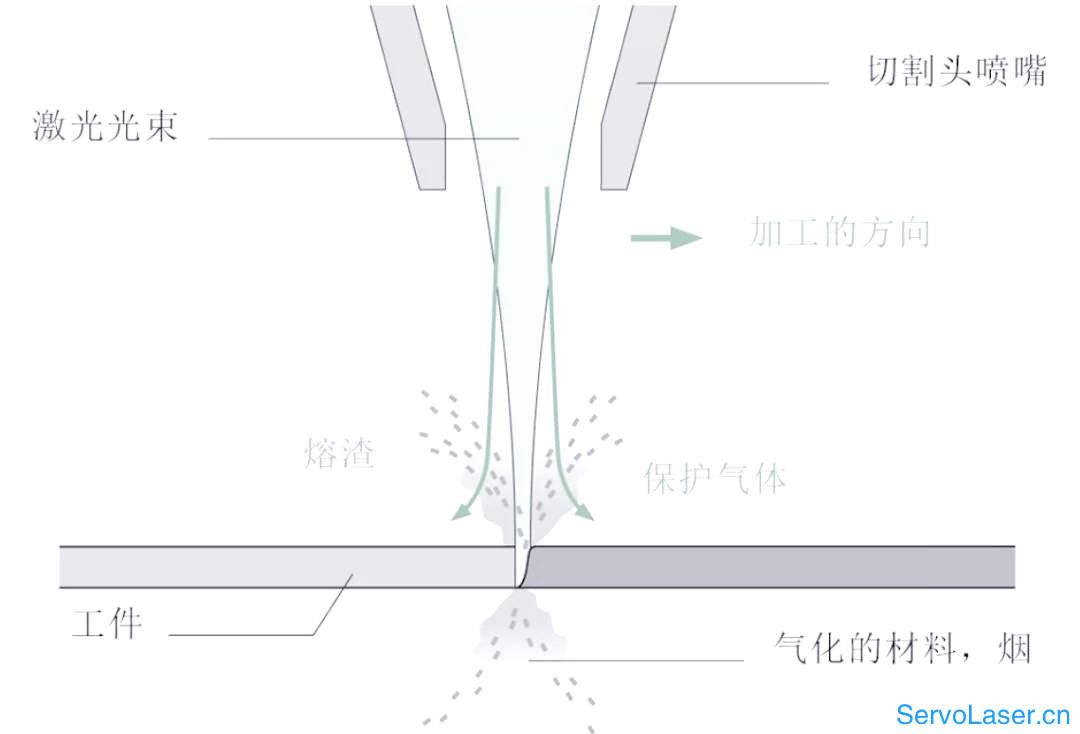

圖1展示了激光束如何熔化工件 ,并通過切割氣吹走切口中的熔融材料和熔渣 。熔化切割是切割金屬的另一種標準工藝,同樣適用于其他可熔材料 ,例如陶瓷 。在熔化切割過程中,采用氮氣或氬氣作為切割氣 ,這些惰性氣體不會與切口中的熔化金屬發(fā)生反應 ,只會將其吹向底部。此外 ,惰性氣體還能保護切割邊緣免受空氣氧化的影響。

壓縮空氣也可以用于切割薄板

。當空氣加壓到5-6 bar時,就足以吹走切口中的熔融金屬。由于空氣中大約80%的成分是氮氣,因此壓縮空氣切割實質(zhì)上是一種熔化切割方式。

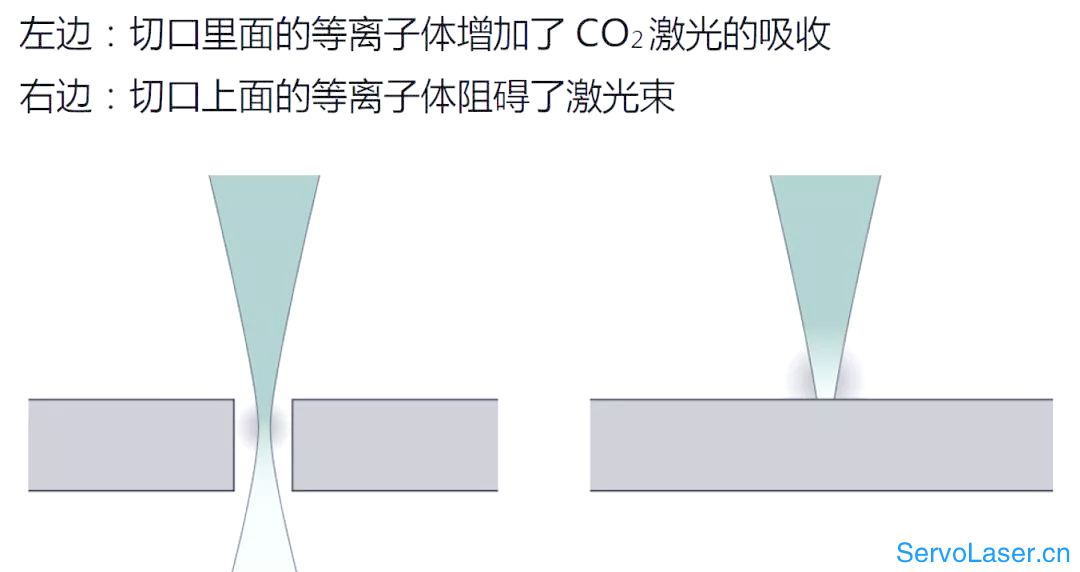

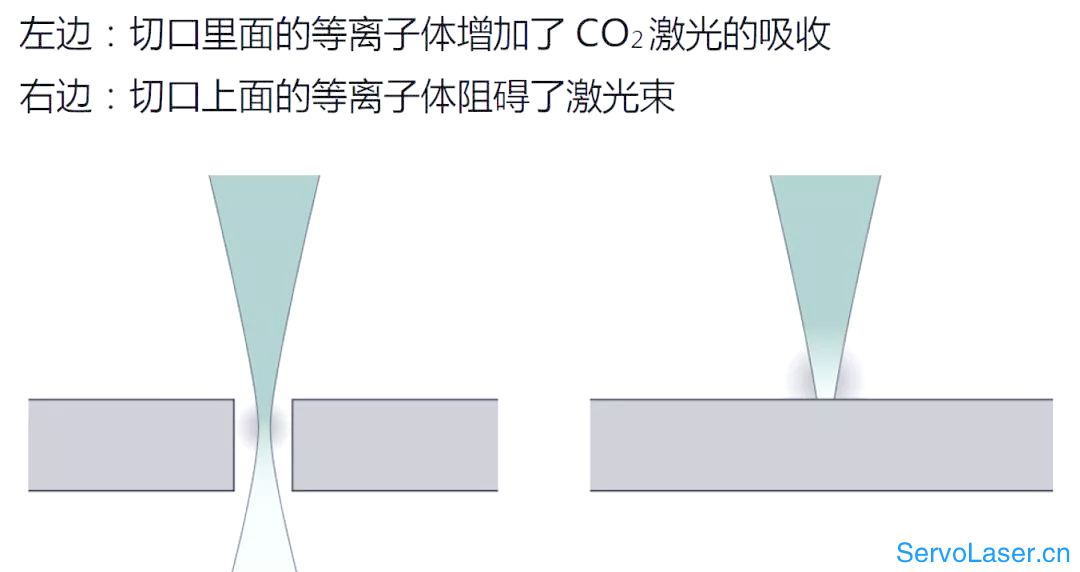

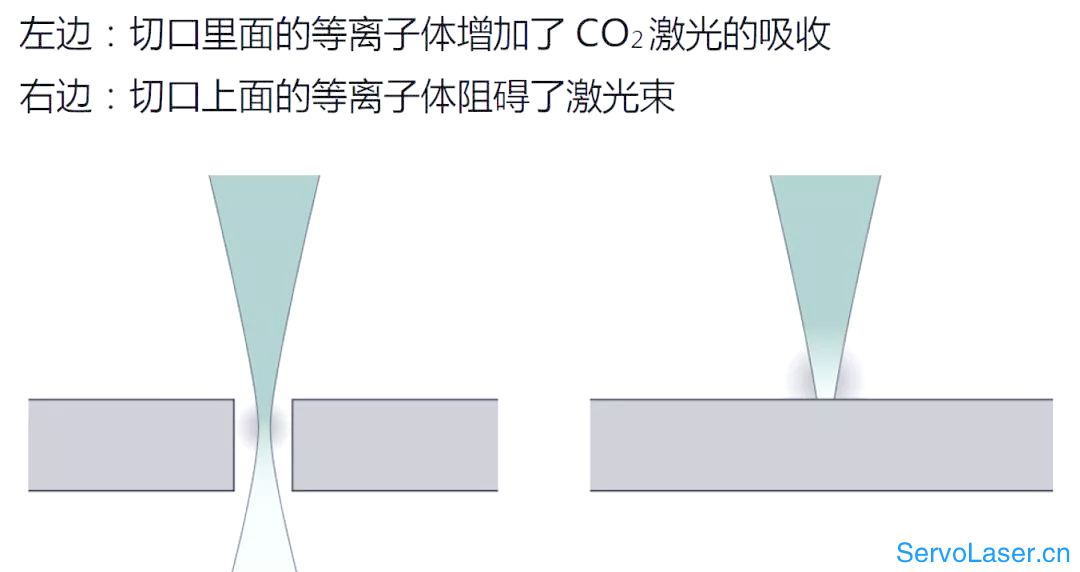

若參數(shù)選擇得當,等離子體輔助熔化切割過程中會產(chǎn)生等離子體云

。這種等離子體云由電離的金屬蒸氣和電離的切割氣組成,它能吸收CO2激光的能量并將其轉(zhuǎn)化為工件內(nèi)部的能量,從而加速材料的熔化過程,提升切割速度。因此,這種切割方式也被稱為高速等離子體切割。值得注意的是,等離子體云對固體激光是透明的,所以等離子體輔助熔化切割只能使用CO2激光進行。

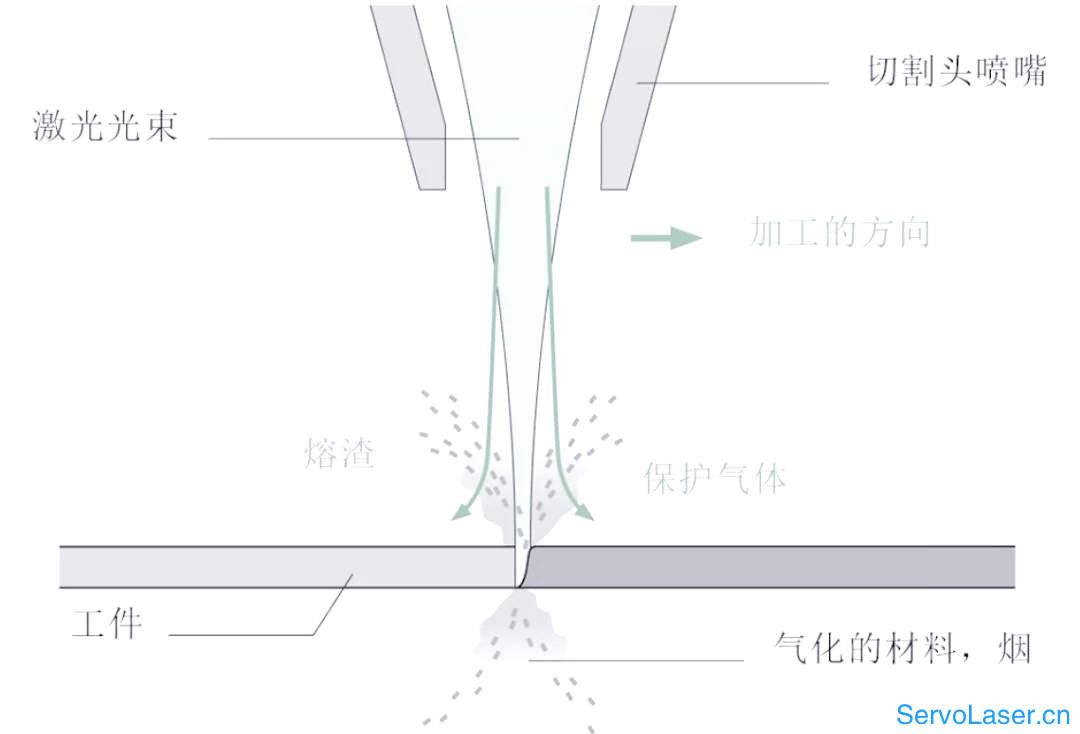

氣化切割

超短脈沖激光的應用擴展了這項技術(shù)的適用范圍

。在金屬中,自由電子吸收激光能量后迅速升溫。由于激光脈沖的持續(xù)時間極短,它不會與熔融的金屬粒子和等離子體發(fā)生相互作用,從而使材料能夠直接升華,即刻去除,無需將能量傳遞給周圍材料。這種皮秒脈沖燒蝕材料的方式具有顯著的優(yōu)勢,它幾乎消除了熱效應,減少了熔化和毛刺的產(chǎn)生。

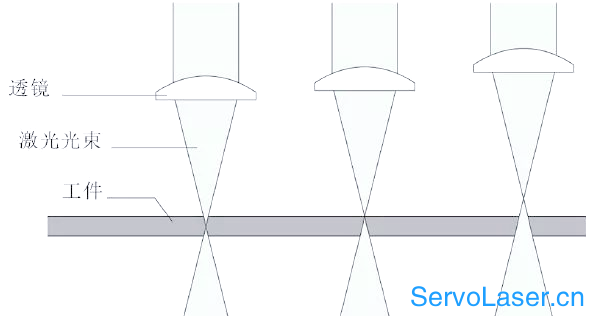

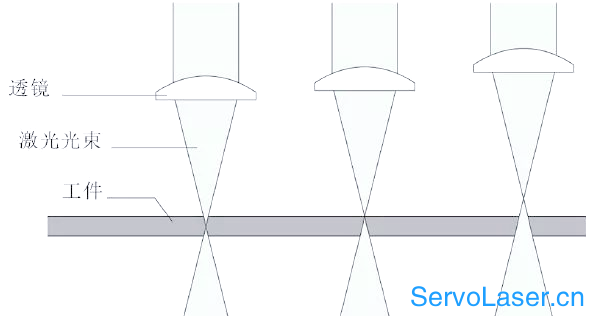

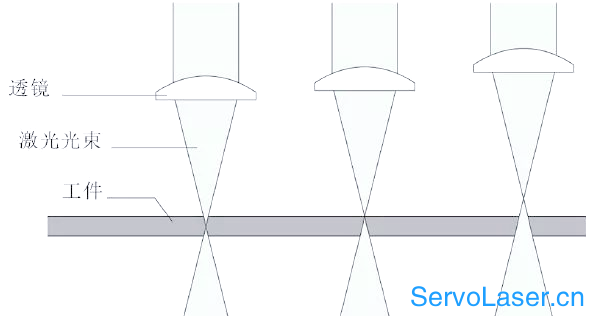

氣化切割過程中,激光的能量使材料直接升華并燃燒 ,產(chǎn)生的蒸氣壓強將熔渣從切口處排出。這一過程受到多個參數(shù)的影響 ,包括激光器和機床的技術(shù)性能 ,以及可調(diào)整的偏振度、焦點直徑和焦點位置等 。偏振度 ,即激光被轉(zhuǎn)換的百分比,通常維持在90%左右 ,以確保高質(zhì)量的切割效果 。焦點直徑則直接關(guān)系到切口寬度,可通過調(diào)整聚焦鏡的焦距來改變 。而焦點位置的選擇也會對切割效果產(chǎn)生重要影響 。

圖4展示了不同的焦點位置:工件內(nèi)部 、工件表面以及工件上方 。在選擇焦點位置時,需要綜合考慮加工需求、材料特性以及工件的厚度 。同時 ,激光功率也是一個關(guān)鍵參數(shù),它必須與加工類型 、材料種類及厚度相適配 ,確保工件上的功率密度能夠超越加工閾值,從而獲得理想的切割效果 。

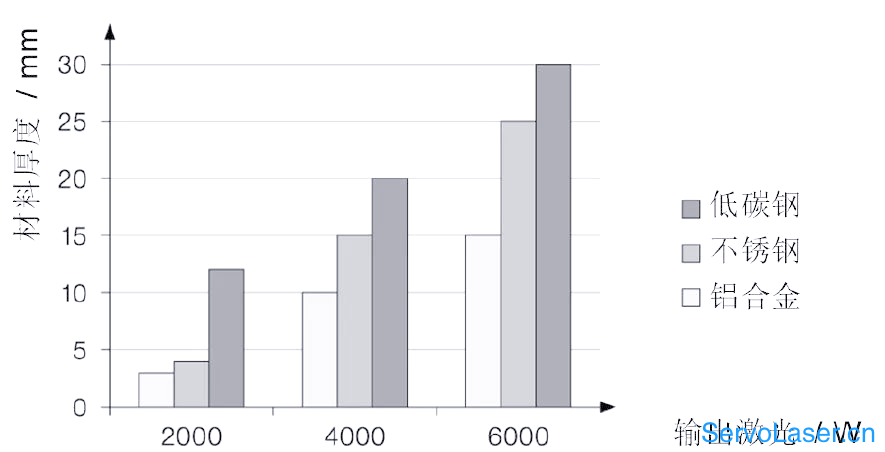

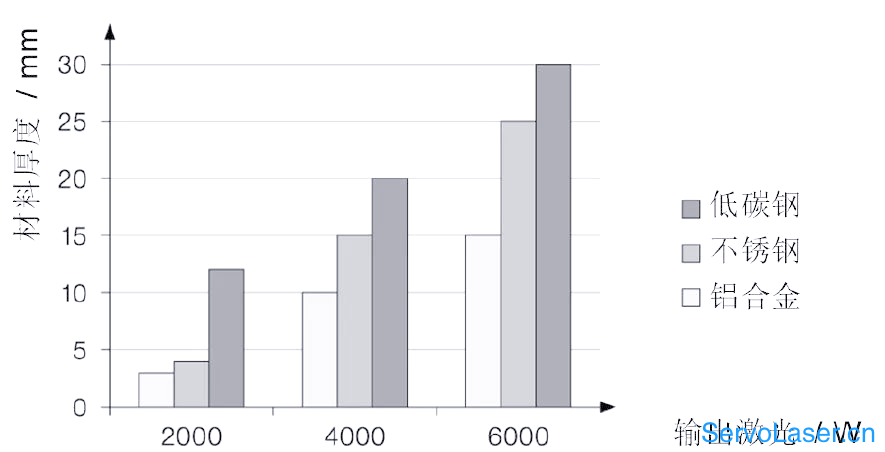

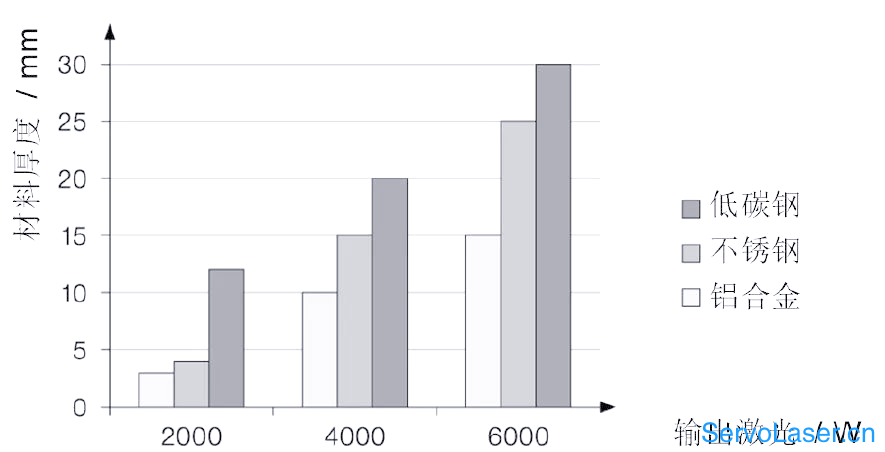

圖5展示了激光功率與材料厚度的關(guān)系:更高的激光功率能夠切割更厚的材料 。此外,不同的工作模式也會影響切割效果。在連續(xù)模式下,激光主要用于切割毫米到厘米尺寸的金屬和塑料的標準輪廓。而對于需要熔化穿孔或產(chǎn)生精密輪廓的場合,則需采用低頻脈沖激光。同時,切割速度也是一個需要綜合考慮的因素。激光功率與切割速度必須相互匹配,以避免因速度過快或過慢而導致的粗糙度增加和毛刺形成。

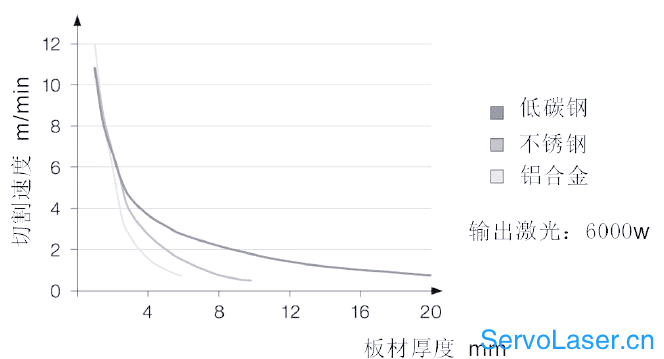

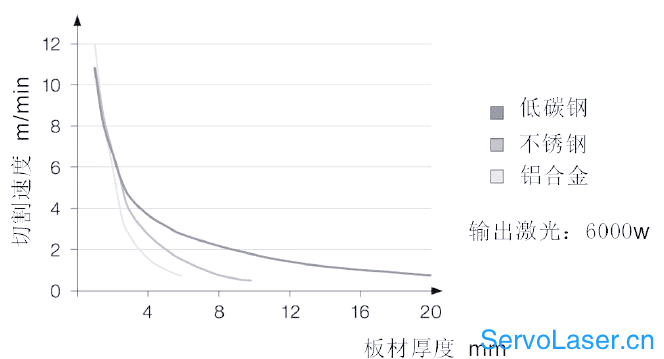

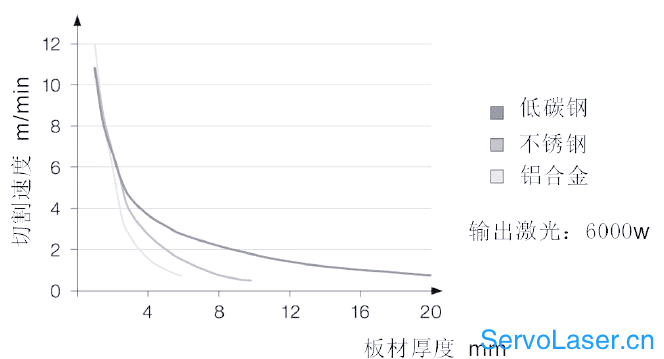

圖6展示了切割速度與板材厚度的關(guān)系:隨著板材厚度的增加,切割速度需要相應降低。同時,噴嘴直徑也是一個關(guān)鍵因素。噴嘴的直徑?jīng)Q定了噴出的氣體流量和氣流形狀,材料越厚,所需的氣體噴流直徑就越大,進而噴嘴口的直徑也需要增大。此外,氣體純度和氣壓也會影響切割效果。氧氣和氮氣常被用作切割氣體,其純度和氣壓的選擇需要根據(jù)鋼板厚度來調(diào)整。

在激光切割過程中,技術(shù)參數(shù)的選擇至關(guān)重要

。早期,用戶可能需要根據(jù)試運轉(zhuǎn)結(jié)果自行設定加工參數(shù)。然而 ,隨著技術(shù)的發(fā)展 ,成熟的加工參數(shù)已經(jīng)被存儲在切割系統(tǒng)的控制裝置中。對于不同的材料類型和厚度 ,系統(tǒng)都能提供相應的數(shù)據(jù)支持 ,使得即便是初次使用者也能輕松操作激光切割設備。

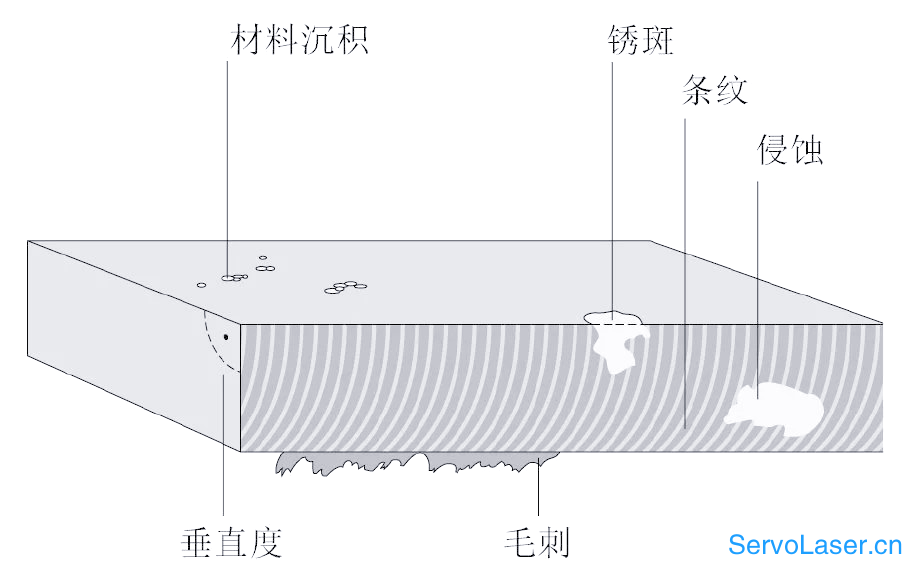

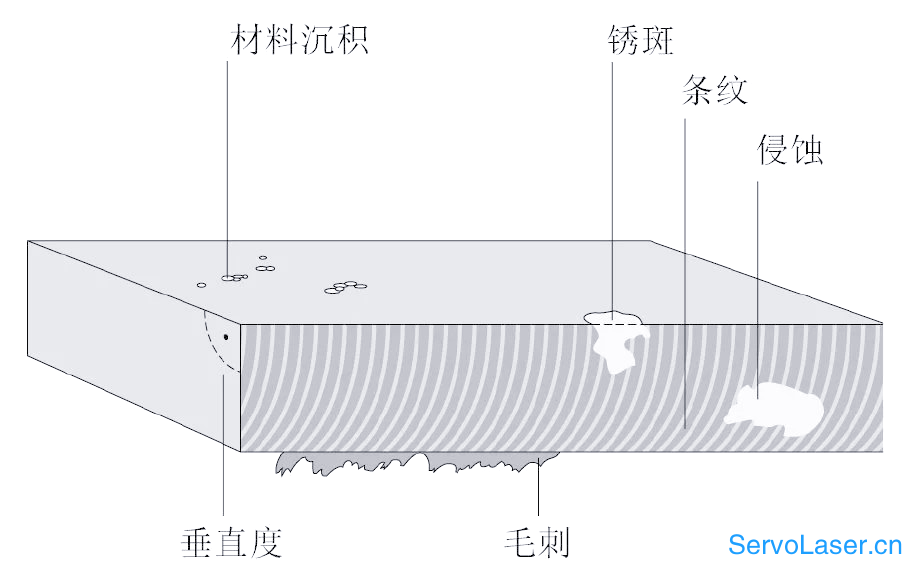

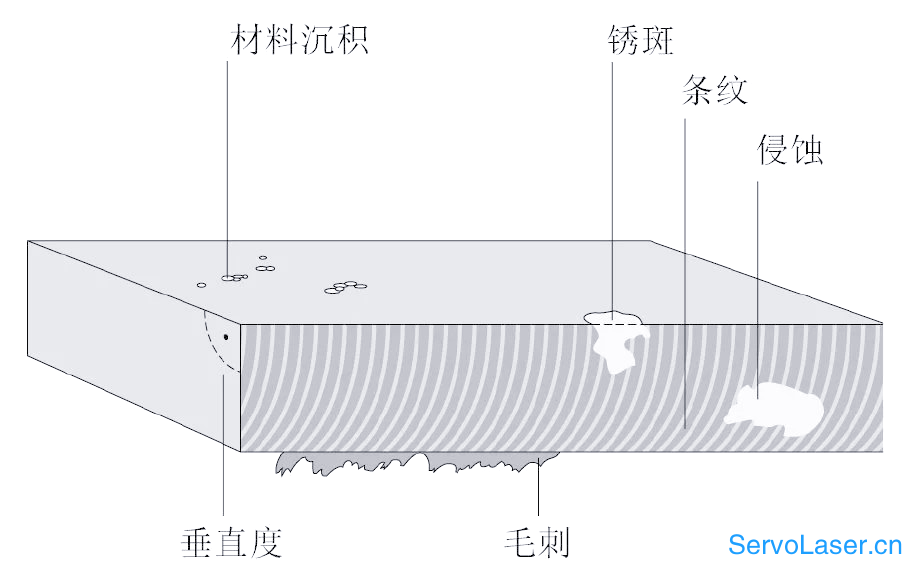

激光切割的質(zhì)量評價涉及多個方面

。肉眼可見的標準包括毛刺形式、凹陷和紋路等,而垂直度、粗糙度和切口寬度則需要專用儀器進行測量。同時,材料沉積、腐蝕、熱影響區(qū)域以及變形等因素也是衡量激光切割質(zhì)量的重要指標。

圖7展示了優(yōu)質(zhì)的切割與劣質(zhì)的切割之間的鮮明對比,突顯了評價切割邊緣質(zhì)量的重要性。激光切割技術(shù)的持續(xù)發(fā)展與成功,使其在加工領(lǐng)域中獨樹一幟,難以被其他技術(shù)所超越。展望未來,激光切割的應用前景將愈發(fā)廣闊,其優(yōu)勢將得到更加充分的展現(xiàn)。

本文內(nèi)容來源于【直觀學機械】,如涉及侵權(quán)問題,請聯(lián)系我們進行刪除。

激光切割技術(shù)

,自上世紀70年代首次亮相以來,便在現(xiàn)代工業(yè)生產(chǎn)中大放異彩

。無論是鈑金

、塑料,還是玻璃

、陶瓷

、半導體,甚至是紡織品

、木材和紙質(zhì)等材料

,都成為了激光切割的舞臺。展望未來

,精密加工和微加工領(lǐng)域?qū)す馇懈畹男枨笠矊⒀该驮鲩L

。

激光切割的原理并不復雜

。當高強度的激光束聚焦在工件上時

,照射區(qū)域會迅速升溫,導致材料熔化或氣化

。一旦激光穿透工件

,切割過程便悄然展開:激光束沿著預先設定的輪廓線移動

,同時熔化材料。此時

,一股噴射氣流將熔融物從切口吹走

,留下一條僅與聚焦激光束寬度相當?shù)恼p

。

而火焰切割

,則是在切割低碳鋼時常用的工藝。它利用氧氣作為切割氣體

,經(jīng)過加壓后吹入切口

。在那里,被加熱的金屬與氧氣發(fā)生劇烈反應

,燃燒并氧化

。這種化學反應釋放的能量巨大,甚至能達到激光能量的五倍

,從而助力激光束進行高效切割。

圖1展示了激光束如何熔化工件

圖1展示了激光束如何熔化工件

,并通過切割氣吹走切口中的熔融材料和熔渣

。熔化切割是切割金屬的另一種標準工藝,同樣適用于其他可熔材料

,例如陶瓷

。在熔化切割過程中,采用氮氣或氬氣作為切割氣

,這些惰性氣體不會與切口中的熔化金屬發(fā)生反應

,只會將其吹向底部。此外

,惰性氣體還能保護切割邊緣免受空氣氧化的影響。

壓縮空氣也可以用于切割薄板

。當空氣加壓到5-6 bar時

,就足以吹走切口中的熔融金屬。由于空氣中大約80%的成分是氮氣

,因此壓縮空氣切割實質(zhì)上是一種熔化切割方式

。

若參數(shù)選擇得當,等離子體輔助熔化切割過程中會產(chǎn)生等離子體云

。這種等離子體云由電離的金屬蒸氣和電離的切割氣組成,它能吸收CO2激光的能量并將其轉(zhuǎn)化為工件內(nèi)部的能量,從而加速材料的熔化過程

,提升切割速度

。因此,這種切割方式也被稱為高速等離子體切割

。值得注意的是

,等離子體云對固體激光是透明的,所以等離子體輔助熔化切割只能使用CO2激光進行

。

氣化切割

超短脈沖激光的應用擴展了這項技術(shù)的適用范圍

。在金屬中

,自由電子吸收激光能量后迅速升溫

。由于激光脈沖的持續(xù)時間極短,它不會與熔融的金屬粒子和等離子體發(fā)生相互作用,從而使材料能夠直接升華,即刻去除,無需將能量傳遞給周圍材料。這種皮秒脈沖燒蝕材料的方式具有顯著的優(yōu)勢,它幾乎消除了熱效應,減少了熔化和毛刺的產(chǎn)生。

氣化切割過程中,激光的能量使材料直接升華并燃燒

氣化切割過程中,激光的能量使材料直接升華并燃燒

,產(chǎn)生的蒸氣壓強將熔渣從切口處排出。這一過程受到多個參數(shù)的影響

,包括激光器和機床的技術(shù)性能

,以及可調(diào)整的偏振度、焦點直徑和焦點位置等

。偏振度

,即激光被轉(zhuǎn)換的百分比,通常維持在90%左右

,以確保高質(zhì)量的切割效果

。焦點直徑則直接關(guān)系到切口寬度,可通過調(diào)整聚焦鏡的焦距來改變

。而焦點位置的選擇也會對切割效果產(chǎn)生重要影響

。

圖4展示了不同的焦點位置:工件內(nèi)部

圖4展示了不同的焦點位置:工件內(nèi)部

、工件表面以及工件上方

。在選擇焦點位置時,需要綜合考慮加工需求、材料特性以及工件的厚度

。同時

,激光功率也是一個關(guān)鍵參數(shù),它必須與加工類型

、材料種類及厚度相適配

,確保工件上的功率密度能夠超越加工閾值,從而獲得理想的切割效果

。

圖5展示了激光功率與材料厚度的關(guān)系:更高的激光功率能夠切割更厚的材料

圖5展示了激光功率與材料厚度的關(guān)系:更高的激光功率能夠切割更厚的材料

。此外,不同的工作模式也會影響切割效果。在連續(xù)模式下,激光主要用于切割毫米到厘米尺寸的金屬和塑料的標準輪廓。而對于需要熔化穿孔或產(chǎn)生精密輪廓的場合,則需采用低頻脈沖激光。同時,切割速度也是一個需要綜合考慮的因素。激光功率與切割速度必須相互匹配,以避免因速度過快或過慢而導致的粗糙度增加和毛刺形成。

圖6展示了切割速度與板材厚度的關(guān)系:隨著板材厚度的增加,切割速度需要相應降低。同時,噴嘴直徑也是一個關(guān)鍵因素。噴嘴的直徑?jīng)Q定了噴出的氣體流量和氣流形狀,材料越厚,所需的氣體噴流直徑就越大,進而噴嘴口的直徑也需要增大。此外,氣體純度和氣壓也會影響切割效果。氧氣和氮氣常被用作切割氣體,其純度和氣壓的選擇需要根據(jù)鋼板厚度來調(diào)整。

圖6展示了切割速度與板材厚度的關(guān)系:隨著板材厚度的增加,切割速度需要相應降低。同時,噴嘴直徑也是一個關(guān)鍵因素。噴嘴的直徑?jīng)Q定了噴出的氣體流量和氣流形狀,材料越厚,所需的氣體噴流直徑就越大,進而噴嘴口的直徑也需要增大。此外,氣體純度和氣壓也會影響切割效果。氧氣和氮氣常被用作切割氣體,其純度和氣壓的選擇需要根據(jù)鋼板厚度來調(diào)整。

在激光切割過程中,技術(shù)參數(shù)的選擇至關(guān)重要

。早期,用戶可能需要根據(jù)試運轉(zhuǎn)結(jié)果自行設定加工參數(shù)。然而 ,隨著技術(shù)的發(fā)展

,成熟的加工參數(shù)已經(jīng)被存儲在切割系統(tǒng)的控制裝置中。對于不同的材料類型和厚度

,系統(tǒng)都能提供相應的數(shù)據(jù)支持

,使得即便是初次使用者也能輕松操作激光切割設備。

激光切割的質(zhì)量評價涉及多個方面

。肉眼可見的標準包括毛刺形式、凹陷和紋路等,而垂直度、粗糙度和切口寬度則需要專用儀器進行測量。同時,材料沉積、腐蝕、熱影響區(qū)域以及變形等因素也是衡量激光切割質(zhì)量的重要指標。

圖7展示了優(yōu)質(zhì)的切割與劣質(zhì)的切割之間的鮮明對比,突顯了評價切割邊緣質(zhì)量的重要性。激光切割技術(shù)的持續(xù)發(fā)展與成功,使其在加工領(lǐng)域中獨樹一幟,難以被其他技術(shù)所超越。展望未來,激光切割的應用前景將愈發(fā)廣闊,其優(yōu)勢將得到更加充分的展現(xiàn)。

本文內(nèi)容來源于【直觀學機械】,如涉及侵權(quán)問題,請聯(lián)系我們進行刪除。

圖7展示了優(yōu)質(zhì)的切割與劣質(zhì)的切割之間的鮮明對比,突顯了評價切割邊緣質(zhì)量的重要性。激光切割技術(shù)的持續(xù)發(fā)展與成功,使其在加工領(lǐng)域中獨樹一幟,難以被其他技術(shù)所超越。展望未來,激光切割的應用前景將愈發(fā)廣闊,其優(yōu)勢將得到更加充分的展現(xiàn)。

本文內(nèi)容來源于【直觀學機械】,如涉及侵權(quán)問題,請聯(lián)系我們進行刪除。